Resistencia y anticorrosión en elementos de fijación bimetálicos estampados en caliente

En múltiples sectores industriales existe una gran demanda de componentes con geometrías específicas que combinen eficazmente buenas propiedades mecánicas con alta resistencia a la corrosión en entornos agresivos. Por ejemplo, elementos de sujeción expuestos a entorno marino, componentes de suspensión en automoción o herramientas de mano son algunos de estos componentes. Gracias a las nuevas tecnologías de fabricación aditiva, es posible la producción de piezas bimetálicas, es decir, piezas compuestas por un material en su cuerpo principal, pero con recubrimiento de otro metal, que cumplen con estos requisitos.

En esta línea, en el proyecto ReIMAGIN, financiado por el programa ELKARTEK del Gobierno Vasco, se ha desarrollado un estudio sobre la fabricación de cilindros híbridos mediante recargue por láser (DED-LB), aplicando una capa de acero inoxidable AISI 316 sobre un substrato de acero estructural con buenas propiedades mecánicas, concretamente 42CrMo4. Esta combinación busca aprovechar la resistencia mecánica del acero base y la protección frente a la corrosión del recubrimiento, proponiendo una solución eficaz para componentes de altas prestaciones. Entre las aplicaciones potenciales se encuentran elementos de sujeción en entornos offshore, herramientas de mano, sistemas de suspensión y, en general, piezas sometidas tanto a cargas mecánicas elevadas como a medios agresivos. Dentro de la fabricación de este tipo de piezas, uno de los procesos de conformado más empleados es la forja o estampación en caliente. Este proceso puede tener influencia tanto en la unión bimetálica formada mediante el proceso DED-LB como en las propiedades anticorrosivas del material de recubrimiento. Por ello, se decidió investigar cuál sería el efecto de esta deformación en caliente sobre cilindros recargados con inoxidable.

El recubrimiento inicial se realizó mediante la técnica DED-LB, empleando como substrato cilindros de 42CrMo4 de 50 mm de diámetro por 70 mm de longitud. Sobre este substrato se depositó una capa de 1 mm del acero inoxidable 316. Tras esta fabricación inicial, se realizaron procesos de forja en caliente a 850 ºC y a 1250 ºC con distintos grados de deformación, simulando condiciones industriales de alta exigencia.

Posteriormente, se aplicaron diferentes tratamientos térmicos para analizar el efecto combinado de la temperatura y la deformación sobre la microestructura y el comportamiento frente a la corrosión del recargue de inoxidable 316. Antes de nada, se identificó mediante líquidos penetrantes el umbral de deformación a partir del cual comienzan a aparecer defectos superficiales. A 850 ºC no se detectan grietas relevantes hasta deformaciones del 30 %, mientras que a 1250 °C los recubrimientos se mantienen aparentemente íntegros hasta deformaciones del 45 %.

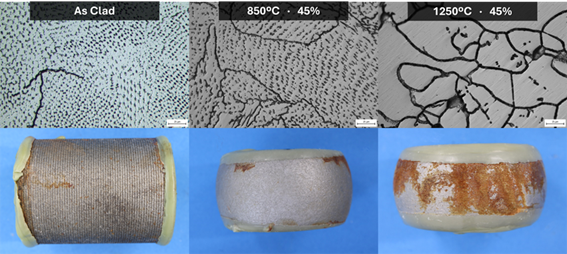

El análisis microestructural de los recargues de inoxidable AISI 316 se ha realizado mediante microscopía óptica y electrónica. En el estado inicial (as clad, previo a la forja), el recubrimiento muestra una microestructura típicamente dendrítica, con carburos de cromo dispersos y sin indicios de sensibilización (acumulación de carburos de cromo en los bordes de grano). Sin embargo, las microestructuras de las piezas estampadas en caliente muestran una evolución clara hacia la sensibilización, especialmente a temperaturas elevadas; a 850 °C, se observan bordes de grano marcados, aunque se mantienen también los carburos de cromo dispersos por la matriz. A 1250 °C, no obstante, la sensibilización es completa en todas las muestras, incluso en aquellas con baja deformación, indicando que la temperatura, más que la deformación, es el factor determinante en este fenómeno.

Finalmente, los ensayos de corrosión acelerada en niebla salina confirmaron estos resultados microestructurales. Las muestras as clad y las estampadas a 850 °C resistieron la exposición durante 96 horas sin oxidación, salvo en aquellas zonas concretas que presentaban grietas ya detectadas por líquidos penetrantes. Al contrario, las muestras estampadas a 1250 °C mostraron una oxidación total del recubrimiento después de tan solo 24 horas, indicando una pérdida completa de su funcionalidad anticorrosiva.

En conclusión, los resultados de este estudio demuestran que la estrategia de fabricar componentes bimetálicos mediante recargue láser DED-LB es viable, siempre que se controlen cuidadosamente las condiciones térmicas a las que se someten las piezas durante los procesos posteriores. El acero inoxidable 316 puede mantener sus propiedades anticorrosivas incluso tras deformaciones intensas, siempre que no se supere el umbral crítico de temperatura (entre 850 ºC y 1250 ºC) que activa la sensibilización. Con vistas a aplicaciones industriales, esto abre la puerta al diseño de componentes híbridos que ofrezcan un buen equilibrio entre resistencia mecánica y durabilidad frente a la corrosión.

Sobre el autor: Xabier Lasheras. AZTERLAN Metallurgy Research Centre

Sobre AZTERLAN: Con el firme compromiso de impulsar el desarrollo tecnológico y la competitividad de las empresas, AZTERLAN cuenta con más de 45 años de experiencia ofreciendo soporte tecnológico, conocimiento metalúrgico experto y soluciones avanzadas a la industria de transformación metal-mecánica y a sus sectores cliente.

Basque Research & Technology Alliance (BRTA) es una alianza que se anticipa a los retos socioeconómicos futuros globales y de Euskadi y que responde a los mismos mediante la investigación y el desarrollo tecnológico, proyectándose internacionalmente. Los centros de BRTA colaboran en la generación de conocimiento y su transferencia a la sociedad e industria vascas para que sean más innovadoras y competitivas. BRTA es una alianza de 17 centros tecnológicos y centros de investigación cooperativa y cuenta con el apoyo del Gobierno Vasco, SPRI y las Diputaciones Forales de Araba, Bizkaia y Gipuzkoa.