Los biometales se usan desde hace mucho tiempo en medicina, principalmente en prótesis, pero también en elementos de unión para soldar huesos o en los stents que se emplean para solventar problemas cardiovasculares, entre otros. Los metales más utilizados tradicionalmente —el acero inoxidable y las aleaciones de titanio—presentan ventajas, como su resistencia a la corrosión en el medio fisiológico, pero también inconvenientes, como la disminución de la densidad ósea en las inmediaciones de la prótesis, que produce una pérdida de resistencia del hueso. Además, en muchas ocasiones se hace necesario realizar una segunda intervención para eliminar el material una vez que ha cumplido su función.

Para solventar dichos problemas, se están desarrollando numerosas investigaciones con otros materiales, como la familia del magnesio y sus aleaciones. «Lo que hace que este material sea especialmente atrayente es su capacidad de disolverse en el medio fisiológico, es decir, se iría disolviendo progresivamente, hasta que, una vez cumplida su misión, fuera expulsado del cuerpo de forma natural, a través de la orina», explica Nuria Monasterio, autora del estudio realizado en la Escuela de Ingeniería de Bilbao de la UPV/EHU. Así, se evitarían segundas intervenciones en los pacientes. Otro punto fuerte del nuevo material consiste en que evita la pérdida de densidad ósea localizada que producen otros materiales más resistentes. «Además, al tratarse de un material abundante en la corteza terrestre, la materia prima tiene un costo razonable, aunque su procesado requiere ciertas precauciones que encarecen la fabricación de las aleaciones. Por lo cual, sus costos finales se sitúan a medio camino entre los del acero inoxidable y las aleaciones de titanio».

Sin embargo, dicho metal también presenta retos, ya que «su velocidad de disolución es mayor de la deseada. Se disuelve antes de cumplir su función; por ello, el reto es alargar su vida para que esté, de alguna manera, regulada a la medida de la aplicación», afirma Monasterio.

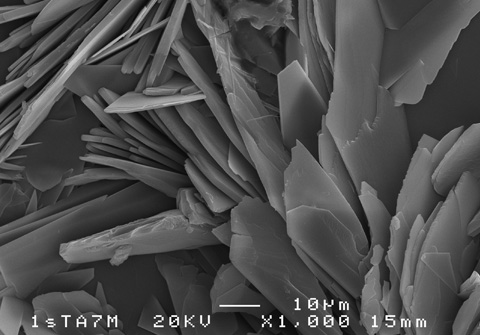

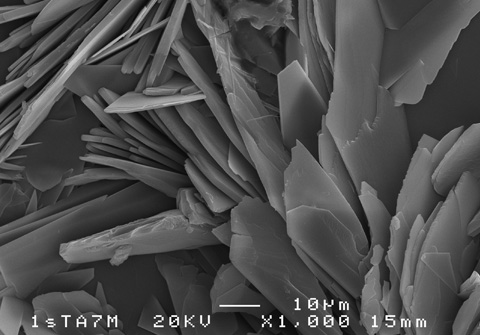

Existen varias técnicas para tratar de alargar la vida de las aleaciones de magnesio; esta investigación de la UPV/EHU ha optado por el recubrimiento del material con fosfato de calcio, aunque «la función del fosfato de calcio no solo es alargar la vida del propio magnesio. Se trata, además, de que el cuerpo humano lo tolere mejor y que aumente la velocidad de generación de tejidos adyacentes, una doble función que consiste en alargar la vida del material y conseguir una mejor integración. Hay que tener en cuenta que, por un lado, es el componente principal de los huesos y, por otro, está comprobado que favorece el crecimiento de los tejidos circundantes», comenta.

Como medio para adherir la capa de fosfato de calcio a la superficie del metal, se ha empleado la electrodeposición. «Lo que perseguíamos era obtener un depósito uniforme, que no se desprendiera, y que pudiéramos variar su espesor de manera eficaz. Para ello, se han estudiado distintas variables eléctricas, para conseguir adecuar los espesores a la medida de lo que requieran las aplicaciones concretas». Y el resultado ha sido más que satisfactorio: «además de validar el método utilizado, se ha logrado regular la calidad y el espesor de la capa de manera precisa» destaca Nuria Monasterio.

La investigadora de la UPV/EHU menciona varios retos de cara al futuro, «hemos conseguido afinar el sistema electrolítico, por lo que ahora pretendemos probar con otros biometales. Por otro lado, trabajamos en la fabricación de aleaciones de magnesio de composiciones que no supongan riesgo alguno, ya que la aleación de magnesio utilizada en esta investigación contiene aluminio, un metal perjudicial para la salud».

Referencia:

N. Monasterio, J.L. Ledesma, I. Aranguiz, A.M. Garcia-Romero, E. Zuza.. Analysis of electrodeposition processes to obtain calcium phosphate layer on AZ31 alloy. Surf. Coat. Technol. 319 (2017) 12-22. doi: 10.1016/j.surfcoat.2017.03.060

Edición realizada por César Tomé López a partir de materiales suministrados por UPV/EHU Komunikazioa